Sommaire

Si vous avez lu notre article sur les meilleures séries Netflix sur le design, vous savez que le design de récipients en verre est un sujet passionnant.

Souffleurs, fabricant de bouteilles et récipients en verre, designers…

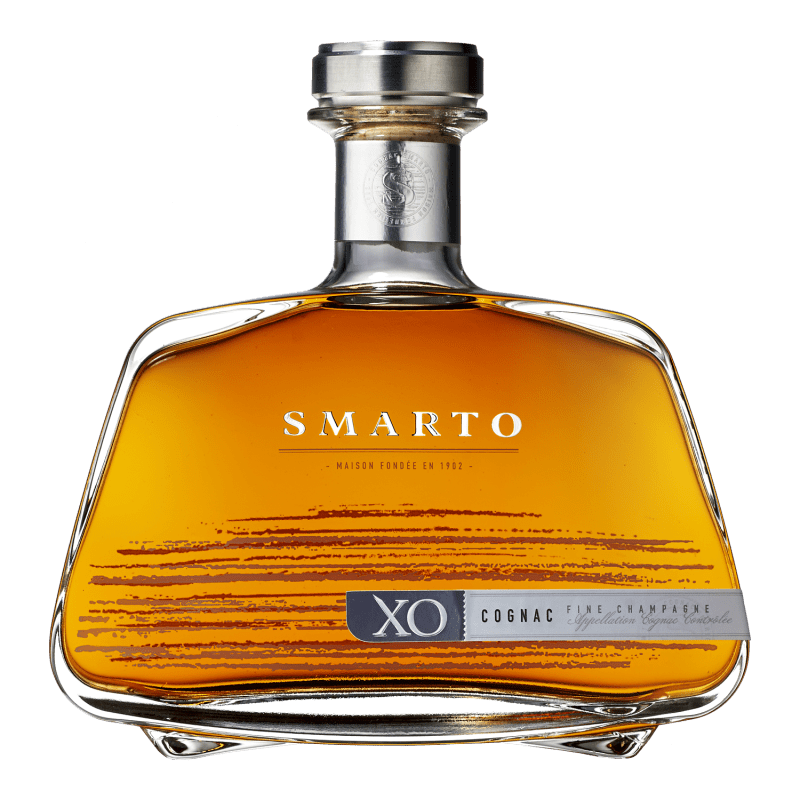

Ce sont autant de magiciens qui œuvrent à magnifier ce matériau hypnotisant. Dans le secteur du luxe, le contenant devient parfois même aussi important que le contenu !

Mais concrètement, comment s’opère la magie en coulisse ? Vous voulez en savoir plus ? Suivez le guide !

Pourquoi utilise-t-on du verre comme récipient pour les produits de luxe ?

Avant de nous intéresser au processus de fabrication de récipients en verre, abordons plus en détails le matériau en lui-même.

Le verre, comme l’argent, les pierres semi-précieuses ou l’or, est un matériau qui fascine depuis des décennies.

Depuis quand utilise-t-on le verre ?

Largement démocratisé via la médecine moderne, le verre est en réalité utilisé par l’homme depuis… la Préhistoire !

En effet, il y a 100 000 ans déjà, l’homme taillait l’obsidienne, un verre volcanique naturel, et utilisait son tranchant pour la chasse. Bien sûr, ces autres propriétés nous ont été très utiles.

La mise en forme du verre via la technique du soufflage remonte au 3ème siècle avant Jésus-Christ. A cette période, l’homme affine sa maîtrise du matériau, joue avec son volume, et apprend même à le colorer.

C’est à cette époque que le verre ne devient plus seulement un outil de chasse, mais bien un objet d’art décoratif à part entière.

Au Moyen-Âge, il est bien sûr utilisé pour façonner les vitraux et fabriquer de la grande verrerie pour les seigneurs.

A la Renaissance, c’est l’apothéose : les techniques de verre soufflé se font innovantes, l’artisanat se développe, et surtout s’exporte, à Venise, à Bruges…

Les grands noms de la verrerie apparaissent, et les fabricants de récipients en verre de luxe s’arrachent.

Les récipients en verre intéressent aussi le Tiers Etat : contrairement au bois, il permet de conserver des onguents et liquides sans en altérer la couleur, l’odeur ou le goût. C’est alors qu’apparaît la “Sainte Ampoule”, que nous utilisons encore aujourd’hui pour les cures de vitamines !

Pendant la période moderne, et grâce aux avancées de la médecine, le verre représente encore un nouvel avantage : il permet d’être réutilisable, fin, et surtout stérilisé.

Quand l’électricité s’invite dans nos vies, le verre est encore utilisé pour les ampoules. Bref… C’est un matériau indispensable !

Aujourd’hui très sollicité dans les projets de packaging de luxe, comment est-il réinventé par les fabricants de récipients en verre ? Quelles sont les étapes de fabrication ?

Côté fabricant : les coulisses du travail sur verre

Voici les différentes étapes de la réalisation d’un récipient en verre à l’heure actuelle :

Première étape : la conception

La phase de conception correspond à l’étape stratégique du projet.

Orchestrée par le fabricant lui-même (certains fabricants proposent ce service directement), un maître verrier ou un designer, elle consiste à identifier dans un premier temps à quoi doit servir le futur produit. S’agit-il d’une bouteille pour un spiritueux ? D’un flacon de parfum ? D’un vase ? Quelle en sera l’utilité ? Quelles propriétés doit-il avoir ? Quelle est la thématique du produit ? En fonction des réponses à ces questions, les parties prenantes vont définir les caractéristiques que doit posséder le récipient : couleur, forme, poids, etc. Et, comme tout designer, ils s’attachent forcément à vérifier le respect de 3 grandes règles :

- la fonctionnalité : quelles sont les fonctions du récipient en verre ?

- l’usabilité : est-ce que l’objet final est facile à utiliser (pas trop lourd, manque d’équilibre…)

- l’esthétique : est-ce que la silhouette globale répond aux attentes du client ? Du client final

De nombreuses esquisses peuvent être nécessaires pour arriver à un dessin final, qui donnera lieu à la fabrication de prototype (à petite, grande échelle, voire échelle à taille réelle).

2ème étape : les tests de fabrication

Pour des pièces complexes, notamment pour les récipients sur mesure, des tests de fabrication peuvent être nécessaires.

Comme pour le design de mobilier, les ingénieurs mais aussi et surtout les commanditaires (qui règlent finalement la facture à la fin !) mettent tout en œuvre pour s’assurer que le produit peut être fabriqué en série (petite ou grande échelle).

En effet, pour certains modèles, il se peut que la création d’un moule soit nécessaire. Il faut donc que le nombre de récipients à fabriquer soit suffisant pour absorber ce coût fixe supplémentaire. Les tests sont réalisés, et les ingénieurs, au côté du commanditaire et du designer, vérifient que les prototypes correspondent bien aux croquis, et que toutes les caractéristiques sont respectées.

3ème étape : la mise en production

Un ultime test doit permettre à tous de valider que la fabrication est conforme aux attentes (en quelque sorte le BAT ou “bon à tirer” version fabrication de récipients en verre). Une fois cette étape accomplie, on passe à la fabrication à échelle réelle : c’est à cette étape que l’on usine le nombre réel d’unités commandées.

Evidemment, une fois les pièces réalisées, d’autres tests de vérification de la qualité peuvent être effectués. L’étiquetage, s’il a été demandé, a lieu à cette étape, et les contenants sont livrés à un autre prestataire (le fabricant du contenu, ou un prestataire logistique) pour effectuer le remplissage.

Vous l’aurez compris, derrière chaque flacon, bouteille, ou vase en verre que vous voyez, se cache une histoire unique, et des centaines de tests.

Parfois aussi des nuits blanches pour quelques designers et ingénieurs qui se creusent la tête pour vous faire rêver.

Pensez-y lorsque vous dégusterez votre prochaine bouteille de vin !